Кратко ознакомьтесь с процессом производства мойки из нержавеющей стали. Производство моек из нержавеющей стали обычно включает в себя выбор сырья, производственные процессы, обработку поверхности и т. д. Как правило, требуются эти три этапа, из которых выбор сырья и процессы производства и обработки являются наиболее важными.

Выбор сырья

В настоящее время материалы из нержавеющей стали, обычно используемые отечественными производителями моек из нержавеющей стали, представляют собой пластины из нержавеющей стали толщиной 0,8-1,0 мм, которые наиболее подходят для производства моек. Если пластина будет слишком тонкой, это повлияет на срок службы и прочность мойки. Если тарелка слишком толстая, легко повредить вымытую посуду.

Производственный процесс

Существует два основных процесса обработки раковин из нержавеющей стали: сварка и одноразовая формовка.

1. Метод сварки

Метод сварки заключается в том, чтобы пробивать поверхность канавки и тело канавки отдельно, а затем соединять их сваркой, а также заполнять и полировать поверхность сварного шва. Как правило, на передней части нет следов сварки. Этот метод производства и обработки прост в технологическом процессе и может быть достигнут с помощью небольшого оборудования для штамповки и простых форм. Обычно используются пластины из нержавеющей стали толщиной 0,5-0,7 мм. Этот метод обработки имеет меньшие потери в процессе производства и относительно низкую стоимость. Поэтому цена на мойку из нержавейки, изготовленную этим методом, относительно невысока. Теперь, пока это продукт от обычного производителя, процесс сварки осуществляется сваркой волновым сопротивлением с числовым программным управлением, и качество передается. Есть два способа:

1) Первый - это сварка по окружности ванны и панели, также называемая шовной сваркой (сварка дна).

Преимуществом является красивый внешний вид. После тщательной обработки нелегко найти сварные швы, а поверхность раковины ровная и гладкая. Недостатком является то, что некоторые потребители сомневаются в его прочности. Фактически, текущая технология сварки в основном включает в себя поддуговую сварку и самую передовую контактную сварку с числовым программным управлением, и качество уже прошло. Недостатком этого метода сварки является то, что он потребляет слишком много материала и должен пробивать две стальные пластины.

2) Другой - стыковая сварка двух одинарных бассейнов в один, также называемая стыковой сваркой.

Преимущество заключается в том, что чаша и панель вытянуты и сформированы как единое целое, что делает их прочными и долговечными. Недостаток в том, что следы сварки хорошо видны, а плоскостность чуть хуже. На самом деле, некоторые так называемые одноступенчатые раковины с двумя баками не штампуются из одного куска материала, а свариваются из двух одинарных раковин. При покупке можно обратить внимание на пайку посередине двух раковин, которую видно с обратной стороны. Одна тарелка пробивается на две раковины. Такой техники в мире нет. Самое сложное, что нужно сделать для сварного встык горшка, это обеспечить ровную поверхность горшка. Если это может быть гарантировано, то это действительно лучший способ. Поскольку он использует тот же материал, что и для общего растяжения, он также может решить проблему растяжения соединенных растяжений.

Качество сварки мойки является наиболее важным фактором, влияющим на срок службы мойки. Хорошая сварка может предотвратить ржавчину и распайку. Сварка должна быть ровной, гладкой, плотной, без ложных сварок, пятен ржавчины и заусенцев. Все двойные раковины, глубина которых превышает 18 см, сварные. Поскольку бак с двойной чашей одновременно растягивается более чем на 18 см (глубина бака, а не общая высота бака и боковая сторона бака)), это предельная глубина технологии обработки.

2. Метод однократного формования интегрального растяжения (в основном используется для одной канавки)

Этот метод обработки моек из нержавеющей стали изготавливается из цельного листа материала, что требует относительно высокого технологического оборудования и пресс-форм. Поскольку одноразовая формовка требует высокого качества и пластичности листа, его обычно штампуют из листа из нержавеющей стали толщиной 0,8-1 мм. Используйте цельные пресс-формы и импортное штамповочное оборудование. Из-за больших потерь при резке кромки листа при производстве методом однократного формования и больших инвестиций в формы и оборудование стоимость высока. Поэтому мойка из нержавейки, изготовленная этим методом, стоит дороже.

Единовременный процесс изготовления литья очень популярен, а процесс его изготовления сложен. Этот тип производственной технологии очень требователен, и процесс формования цельных деталей является особенно важным процессом, для которого требуется высококачественный стальной лист. Это решило проблему утечки, вызванную сваркой корпуса раковины, что сварной шов не может противостоять коррозии различных химических жидкостей (таких как моющее средство, очиститель нержавеющей стали и т. д.). Но есть много недостатков в смывании тарелки в раковину, например:

1) Общая толщина сформированной раковины неравномерная, относительно тонкая, в основном около 0,7 мм. В настоящее время эта технология не преодолена, дно раковины слишком тонкое, и оптимальная толщина раковины должна быть 0,8-1,0 мм.

2) Раковина не может быть слишком глубокой. Поскольку он слишком глубокий, стенка раковины будет слишком тонкой и сломанной, а слишком мелкая вода будет легко выплескиваться, что неудобно в использовании.

3) Растяжка резервуаров для воды обычно требует высокотемпературного отжига, как правило, при температуре выше 1200 градусов. После такой обработки жесткость резервуара для воды естественным образом ослабевает, а жесткость резервуара для воды определенно снижается.

4) С точки зрения обработки кромок, общий растянутый бассейн обычно представляет собой однослойную отбортовку. С одной стороны очень можно порезать руки монтажнику. Самое главное, что нет "армирующего ребра" и вес не достаточный. В то же время сложно добиться эффекта уплотняющей воды.

5) В целом стрейч-панель трудно сделать плоской.

6) Слишком высокая цена. Из-за чрезвычайно высоких требований к материалам и процессам стоимость одного бассейна практически увеличивается.

Преимущество одноразовой формовочной раковины в том, что материал лучше, чем у сварной ванны, сложный процесс, трудная обработка. Процесс сварки раковины прост, и пластина не формируется хорошо за один раз, но относительная цена немного дешевле, а толщина нижней пластины также больше, чем у одноразовой формовки. Проще говоря, нет никакой разницы в использовании между сварной мойкой и цельной мойкой. Однако по технологическим причинам встроенную раковину из нержавеющей стали нельзя сделать слишком глубокой, и возникает проблема разбрызгивания воды. Наиболее заметным преимуществом встроенной раковины является то, что она не будет иметь проблем с утечкой из-за того, что сварочный зазор раковины не разъедает различные химические жидкости (такие как моющие средства, чистящие средства для нержавеющей стали и т. д.). Но это преимущество уже не имеет преимуществ из-за длительного гарантийного срока.

Обработка поверхности

В настоящее время существует четыре типа обработки поверхности моек из нержавеющей стали: матирование (браширование), пескоструйная обработка (матовая жемчужно-серебристая поверхность), полировка (зеркало) и тиснение.

1. Глазурь (волочение проволоки)

В настоящее время наиболее широко используемым процессом обработки поверхности в производстве моек из нержавеющей стали является глазирование (волочение проволоки). Некоторые производители делают процесс глазирования достаточно простым, а стоимость при этом невысокой. Просто используйте шлифовальный круг для полировки. У таких заказчиков не очень высокие требования к поверхности материала. Небольшой дефект поверхности устраняется после ее многократной полировки.

В настоящее время некоторые распределительные предприятия из нержавеющей стали в Уси и Чжэцзяне внедрили оборудование для шлифовки масла с целыми валками, что повышает порог для предприятий по переработке мойки из нержавеющей стали. Необходимо уделять больше внимания качеству поверхности изделия. Конечно, фрезерование маслом всего валка также является проверкой качества поверхности материала, в том числе стиля обработки поверхности, требуемого заказчиком, направления текстуры и т. д. Дефекты, которые легко появляются при этой обработке процесс - это полоса цветовых различий, картина вибрации, а также углубление и глубина рисунка, вызванные отключением или заменой ремня во время обработки.

2. Пескоструйная обработка (матовая жемчужно-серебристая поверхность)

Эффект раковины из нержавеющей стали после пескоструйной обработки – жемчужно-матовый. Его преимущество в том, что он не липнет к маслу и очень красивый. Этот процесс обработки поверхности очень популярен и моден в Европе. При обработке поверхности некоторых бытовых приборов почти все экспортные производители используют этот стиль обработки. При пескоструйной очистке в основном используется дробеструйная обработка стеклянными шариками, а затем химическая обработка поверхности.

3. Полировка (зеркало)

Полировка (зеркало) - широко используемый стиль обработки поверхности в первые дни. Однако независимо от того, полагалась ли она на ручную полировку в начале или на механическую полировку позже, это была погоня за гладкой и отражающей поверхностью. Чем более плоской является поверхность, тем выше степень отражения. Полировка предъявляет высокие требования к самому материалу, а качество поверхности сложно контролировать в процессе обработки, а также ее легче всего поцарапать. И спустя долгое время зеркальный эффект пропал.

4. Тиснение

Рельефный стиль выполнен из тисненого материала. На отечественных металлургических предприятиях нет запасов этого материала, а технология производства этого материала недоступна для цельнометаллургических заводов, поэтому его стоимость относительно высока. Рельефный материал очень износостойкий. Лично я считаю, что если популярность этого материала будет такой же популярной, как у других материалов с обработанной поверхностью, он также будет признан рынком.

Специфический процесс формирования раковины из нержавеющей стали

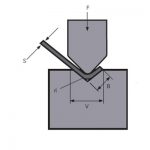

1. Растяжка

1) Машина: обычно используют гидравлический пресс большей грузоподъемности (200 т) или более для растяжения листа.

2) Форма: угол не должен быть слишком прямым, как правило, непосредственно выше φ10, структура должна быть разумной.

3) Материал: Обычно толщина листа должна быть в пределах 0,8-1,0 мм. Если он превышает этот диапазон, даже гидравлический пресс на 500 тонн будет слабым.

4) Термическая обработка: общий растянутый резервуар для воды обычно требует высокотемпературного отжига, обычно при температуре выше 1200 градусов, для устранения внутреннего напряжения после растяжения.

5) Обработка поверхности: волочение проволоки, полировка, полировка (обычно гладкая).

6) Процесс: после добавления масла для волочения в матрицу пластину можно плавно растягивать, отжигать после формовки и обрабатывать поверхность.

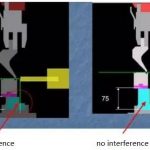

2. Ручная лепка

1) Машина: обычно используется листогибочный пресс, гидравлический пресс для формовки и машина для аргонно-дуговой сварки.

2) Оснастка: гибочные приспособления, гидравлические пресс-формы.

3) Материал: поскольку в процессе используется гибка, толщина листа не ограничена, и обычно принимается разумная толщина в соответствии с экономикой.

4) Сварка: в зависимости от толщины материала можно выбрать различные сварочные токи, например, сварочный ток ниже 220 А используется для 1,2 мм.

5) Обработка поверхности: волочение проволоки, полировка, полировка (обычно гладкая).

6) Процесс: Как правило, сначала лист сгибают и формируют, а затем сваривают боковые швы, как коробку оригами, и, наконец, выполняют обработку поверхности.